1. 一管一模

對于一根管子來說,無論有幾個彎,不管彎曲角度如何(不應大于180°),其彎曲半徑最好統一。既然一管一模,那么,對于不同直徑規格的管子,應該選取多大的彎曲半徑才適宜呢?最小彎曲半徑取決于材料特性、彎曲角度、彎曲后的管壁外側的變薄允許量和內側起皺的大小、以及彎曲處的橢圓度的大小。一般說來,最小彎曲半徑不應小于管子外徑的2—2.5倍,最短直線段不應小于管子外徑的1.5—2倍,特殊情況除外。

2. 一管二模(復合模或多層模)

對于不能實現一管一模的情況,譬如客戶的裝配界面空間狹小,管路走向布局有限,導致一管多半徑或直線段較短的情況出現,這時,在設計彎管模時,考慮雙層模或多層模(目前我司的彎管設備最多支持3層模的設計),甚至是多層復合模。

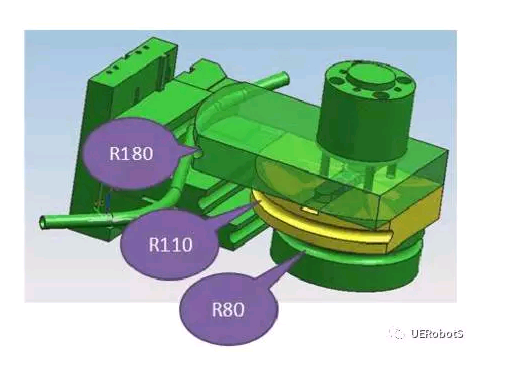

雙層或多層模:一管出現雙半徑或者三半徑的情況,如下實例

雙層或多層復合模:直線段短,不利于夾持的情況,如下實例:

3. 多管一模

我司所用的多管一模,就是同一直徑規格的管子應盡量采用同一種彎曲半徑。也就是使用同一套模具彎制不同形狀的管件。這樣,才能有利于最大限度地壓縮專用工藝設備,減少彎模的制造量,從而降低生產成本。

在一般情況下,同一直徑規格的管子只采用一種彎曲半徑不一定能夠滿足實際

位置的裝配需要。因此,相同直徑規格的管子可以選取2—4種彎曲半徑,以適應實際的需要。如果彎曲半徑取2D(這里D為管子外徑),那么2D、2.5D、3D、4D即可。當然,這種彎曲半徑的比例不是固定不變的,應按發動機空間布局的實際情況選定,但是半徑不宜選取過大。而彎曲半徑的規格也不宜過多,否則會失去多管一模所帶來的利益。

一根管子上采用同一個彎曲半徑(即一管一模)和同規格管子的彎曲半徑標準化(多管一模),這是當前國外彎管設計造型的特點和總的趨勢,是機械化和自動化代替手工勞動的必然結果,也是設計適應先進的加工工藝和先進的加工工藝促進設計的兩者的結合。

二:彎管橢圓度計算

彎管機在進行工作運行時,在內壓應力作用下,(內壓應力狀態參考配管力學)將使圓形的橫截面趨于橢圓,產生短軸及長軸。在長軸處產生附加應力,此應力屬于局部應力。橢圓度愈大,此附加應力也愈大,甚至形成高應力區,出現局部塑性變形,達到一定值后,將導致彎管承載能力減低而破壞。

所以,目前在技術規范中對彎管的橢圓度都有嚴格的規定。規定如下: 本規范適用于彎管工段,用于指導彎管工藝檢驗彎管質量 1.

彎管調整彎管模時,對有造型尺寸的彎管端必須予以保護,不允許破壞造型尺寸。首件檢驗時必須檢測造型尺寸完好。

2. 彎管時適度控制速率,以防止硬管破裂、起皺及嚴重變形。(目視檢測)

3. 彎曲變形量測量。

3.1在彎曲后,挑選變形最大的位置,用游標卡尺測量短軸尺寸,以下為計 算公式:

變形量=(管徑-短軸m)/管徑×100% 3.2

對于壁厚≥1.0的硬管,變形量≤10% 對于壁厚<1.0的硬管,變形量≤15%

4. 彎后的硬管應能輕松放入彎管檢具,不得使用硬力壓入彎管檢具定位槽。

三:彎管模設計簡介

1. 模具結構形式

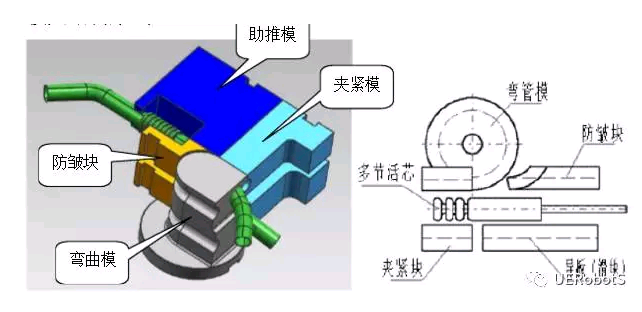

彎管機標準模具包括:彎管模、夾緊塊、導板(或滾輪)。多節活芯、防皺塊為選件

D(管件外徑),t(管件壁厚),R(彎曲半徑)

管件外徑D僅反映管件大小,管件彎曲加工的易難程度取決于管件的壁厚和彎曲半徑,管件壁厚越小,半徑越小加工難度越大。一般我們用相對壁厚,

相對彎曲半徑作為彎管的工藝參數相對壁厚tx=t/D,相對彎曲半徑Rx=R/D 彎管機對于Rx>3D,tx>0.04的管件使用標準模具即可,對于Rx<3D,tx<0.04D的管件,彎管機可加上防皺塊, 多節芯棒等工藝措施來保證管件彎曲質量

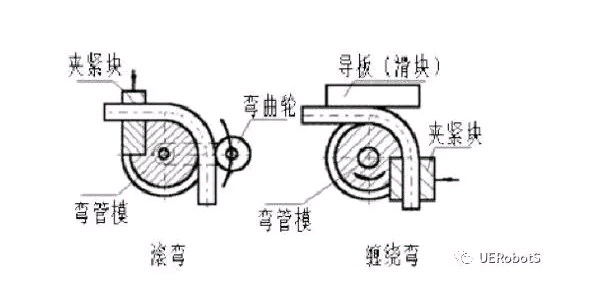

彎管機主要采用纏繞彎管工藝,即夾緊管件直線段,通過彎曲模的旋轉使管件塑性變形的加工工藝,纏繞彎管工藝可以比較容易在彎管模具加上各種措施以得到較好的管件質量。

另外一種彎管工藝為滾彎,原理是彎曲模保持靜止狀態,通過彎曲輪沿彎曲模的中心做圓周運動使管件塑性變形,這種彎管工藝對于管件規格的選擇有局限性,適用于小口徑管件,且材料的要求比較高,一般不采用。

還有一種動力彎管工藝,即俗稱的“頂彎工藝”,由于它是屬于專機,材料規格限定,管材長度也是限定的,同時,彎曲角度、彎曲半徑、旋轉角度等一些參數都是固定的,所以,相對于其它彎管工藝,它比較穩定,效率也非常高,這類的彎管工藝比較適合小口徑管件大批量的制造。但是,一旦產品的結構有調整,會導致頂彎設備報廢。所以在選取彎管工藝時,對產品的開發成熟度要求很高。

2.彎管工藝

管徑從DN6~DN32,壁厚1~1.5mm,其彎曲半徑一般為1.5~2D。 彎管最難處理的就是內圓弧,彎曲半徑小了容易起皺,這時就需要加入防皺塊的使用了,防皺塊的材料很講究,太硬了,會磨傷工件,太軟了,不起作用。我們一般選用的是一種銅合金。

在純彎曲的情況下,外徑為D、壁厚為S的管子受外力矩M的作用發生彎曲時,中性層外側的管壁受拉應力σ1的作用而減薄,內側管壁受壓應力σ2的作用而增厚(見圖a)。同時,合力F1和F2又使管子彎曲處的橫截面發生變形而成為近似橢圓形(見1b),內側管壁在σ2的作用下還可能出現失穩而起皺(見圖c),為彎制出理想的管件,就應采取相應的措施來防止上述這些缺陷的產生,其中有芯彎管就是最常用的有效方法之一。

圖1管子彎曲時的受力及變形情況

(a) 管子彎曲時的受力情況

(b)管子彎曲時的截面變形

(c)管子彎曲時的內側失穩起皺所謂有芯棒彎管,就是當被彎制的管子相對彎曲半徑R/D或相對壁厚S/D較小時,為了獲得高質量的管件,在管子被彎制過程中,在其內部插入一根合適的芯棒,以防止管子彎曲時圓弧處出現變扁及起皺現象的方法(見圖2)。

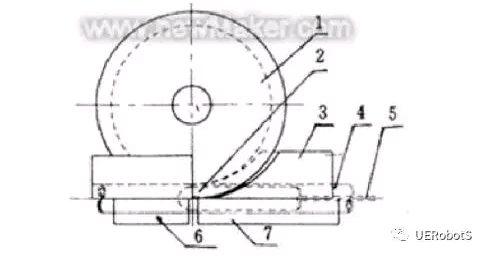

彎曲模 2.芯棒頭3.防皺塊4.管子5.芯棒桿6.夾緊塊7.助推模

優質自動化彎管機專業生產廠家

聯系電話:18626253773 0512-58265856 http://hammockcam.com